数字化设计、分析、加工、一体化软件 NX 2007

1.★一体化集成

1.1 必须集成CAD、CAM、CAE三大模块。三大模块在同一软件 界面下运行。

1.2 所有软件模块必须是同一家软件开发商的产品,不接受集成第三方软件模块。

2.★快速可视化教学

2.1为掌握先进软件技术教学,软件必须包含同步建模技术、

HD3D、高级运动机床库功能。

2.2需包含3D打印模块,可直接进行打印模型切片,连接相关3D打印机进行打印。

3.三维建模功能

3.1三维CAD能够在一个受控开发环境(MDE)里面对各种产品模型和部件进行建模;

3.2基于特征、参数化、曲面、实体、全相关建模;

3.3具备设计意图自动识别能力,如对于草绘图形可以自动保证全约束,而非人工保证全约束,从而可以确保模型修改、模型更新的可靠性;

3.4支持并行工程的核心环境;

3.5支持多种阵列方式,包括尺寸阵列,方向阵列,轴阵列,曲线阵列,填充阵列,阵列的阵列等等;

3.6可进行部分抽壳操作;

3.7具有全面的钣金件设计能力,包括钣金特征的阵列、镜像等,实现钣金件自动展开;

3.8具有使用设计验证工具来实施最佳业务实践的能力,并确保遵守公司和业界的设计标准;

3.9支持3D工程图并符合ASME标准的注释;

3.10具有利用实时的照片级渲染创建准确、照片般逼真的图像的能力;

3.11可方便建立完善的零件、特征、工具库及其他项目库,并且具有访问这些预定义库的能力;

3.12具备模型检查功能,以保证建模满足企业的设计规范、制造规范要求;

3.13具备快速创建三维零件、组件、模具、制造等模板的能力,并且能方便地使用这些模板;

3.14三维模型包含制造信息,如尺寸公差、光洁度、几何公差等。

3.15 ★具备同步建模功能HD3D全析三维预览功能。

3.16 ★具备与Teamcenter数据接口能力。

3.17 ★软件必须含有塑料模具设计、冲压模具设计、多工位级进模具设计的所有功能。

4.工程图设计功能

4.1创建遵守标准的 2D 工程图,自动生成和三维模型全相关的零件视图和装配视图,生成完全满足国标的工程图;

4.2使用已有的公司工程图模板。工程图模板中根据需要包括有:图幅大小、标题栏、明细栏、常用视图、常用尺寸和注释等等;

4.3具有创建着色的2D工程图的能力;

4.4★二维图纸与三维模型完全相关;

4.5具备图纸视图简化表示的能力,以高效地创建和修改大型复杂图纸;

4.6可以直接将工程图保存为PDF格式文件;

4.7具有自动统计装配工程图BOM的能力,可将BOM表导出为EXCEL文件;

4.8具备内核级的中文支持能力,如可设定中文注释、中文参数、支持中文路径名等。

5.三维模型非参编辑修改功能

5.1支持对第三方数据(无参数的数据)进行非参数的编辑和修改;

5.2提供几何的快速选取,如凸台、凸台带附件、孔、孔带附件选取,允许采用动态拖动旋转、指定尺寸和约束的方式进行模型修改;

5.3提供对圆角、孔等几何的直接尺寸修改;

5.4提供直接几何删除的功能;

5.5允许对参数化的模型进行非参数的编辑和修改,同时能保留原有模型的特征和尺寸;

5.6★具备完整的产品和制造信息(PMI)能够添加到三维模型和装配模型、可以进行设计优化、进行设计验证。

6. 高级装配设计功能

6.1具备大装配管理功能,同时支持自顶向下设计和自下而上设计;

6.2具备总体布局模型,集中保存和控制产品总体设计规格参数、性能参数、变量关系等总体设计意图;

6.3使用预定义的骨架模型接口更高效地共享和管理组件设计数据,如装配接口关系、空间占位等;

6.4支持装配系列化设计;

6.5支持各种装配操作:拷贝、移动、旋转、重复安装、镜像、阵列、替换等;

6.6提供整个装配父子关系的全局参照查看器和参照控制信息查询机制;

6.7可将大型复杂装配模型的简化表示单独保存为新的装配模型;

6.8完成装配工艺的设计和编排,制定独特的装配序列步骤,以便为装配过程的每一步提供模型、视图;

6.9支持柔性装配,比如弹簧、橡胶垫等的装配,确保装配即满足装配要求,又保证BOM统计的正确性;

6.10能够实现零部件拖放式装配;

6.11面向装配的零部件设计,保证装配的零部件满足装配工艺的要求;

6.12具备动态和真实渲染工具的可视化功能。

6.13 ★支持WAVE链接技术,实现装配链接更新功能

7.数据互操作性

7.1实现各种数据的输入输出:AutoCAD® DXF、IGES、STEP、JPEG;

7.2实现导入数据快速修复;

7.3 ★实现导出轻量化JT格式;

7.4三维设计软件需要与其提供的PLM系统实现无缝集成。

8.软件界面

8.1系统操作简洁实用, 采用Windows技术开发操作方式人机界面符合Window界面风格与操作规范;

8.2软件内核级支持简体中文,如中文界面、中文帮助及支持中文路径名等;

8.3面向模型的设计方法和设计流程,所见即所得的设计效果。

9.有限元分析

9.1必须具有线性静态结构分析,模态振动分析,结构屈曲分析等功能;

9.2需具有稳态和瞬态热传递分析(线性和非线性);

9.3需要具有动力响应仿真功能,主要包括正则模态分析和复特征值分析、频率和瞬态响应分析、声学分析、响应和冲击谱分析、部件模态综合和随机振动分析;

9.4需要具有分析转子运动分析;

9.5需要支持多种材料的分析,如刚体、密封材料、弹塑性、超弹性等;

9.6需要提供曲面接触功能,包括单面和双面、自接触、全接触、摩擦接触、等距和柔性接触曲面等;

9.7具备惯性释放,复合材料和点焊单元等功能;

9.8具备为动力学分析、气动弹性分析、DMAP和超单元提供支持;

9.9★具备分布式并行处理(DMP)功能;

9.10具备有效地与其它分析类型耦合,比如超单元、非线性分析、设计灵敏度和优化;

9.11具备高级非线性求解器,用户能够处理大量具有挑战性的非线性仿真,例如面与面接触、大变形、大应变和非线性材料;

9.12具有的材料模型应包括:弹性各向同性、弹性正交、复合、密封材料、弹塑性、超弹性、温度依赖、非线性弹性和弹性蠕变;

9.13具备的求解功能包括:静态解决方案、动态解决方案、蠕变分析、载荷位移控制、自动时间步长。

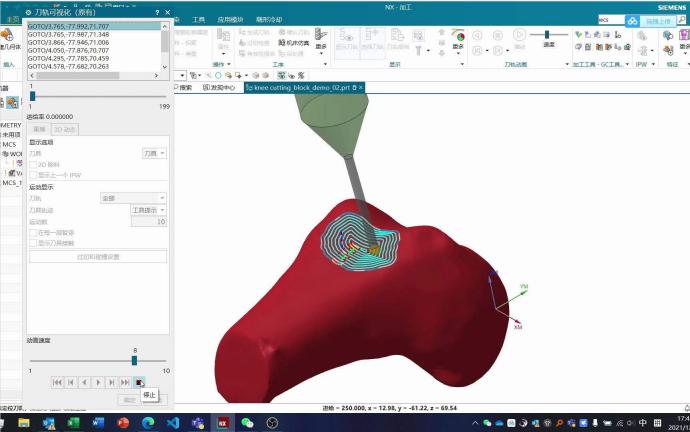

10.三维加工

10.1具有丰富的粗加工功能,包括型腔切削粗加工、沿型面分层的粗加工,插铣粗加工,针对拐角等残料的二次粗加工;

10.2可定义标准化刀具库;

10.3具备基于毛坯残留的自动识别编程功能,能够根据上一工序加工后的残留来计算当前工序的加工轨迹,减少空刀,提高切削效率;

10.4能够在一个操作内对多个不同区域创建刀轨;

10.5提供更多平面加工功能,包括多层轮廓铣;提供型腔分层切削功能和凹腔底面小岛加工功能;

10.6曲面加工具有强大的加工区域选择功能,有多种驱动方法和走刀方式可供选择,如沿边界切削、放射状切削、螺旋切削及用户定义方式切削;

10.7★能够实现3+2定轴加工和五轴联动铣加工,包括刀轴自动优化等,以提高零件加工质量和效率;

10.8提供多种刀轴控制功能;可以在刀具路径的关键点插入指定的刀轴方向;

10.9够直接使用道具侧铣削复杂的内侧和外侧壁,生成五轴多刀轨或单刀轨清根程序;

10.10具备五轴等高加工功能,能够根据陡峭角度调整刀具倾角;

10.11具备丰富的高速加工策略,包括螺旋或切向进退刀,型面等余量加工等功能;

10.12★支持基于NURBS(非均匀有理B样条)的刀轨;

10.13具有拐角减速的加工策略;能够对刀路进行圆滑过渡;

10.14支持G代码级别的机床仿真。

10.15★提供多轴叶轮叶片加工模组

10.16★提供多轴管路加工模组

10.17 ★提供多轴加工,多轴机床开粗功能。

11.机电概念设计

11.1★能够对包含多物理场以及通常存在于机电一体化产品中的自动化相关行为的概念进行 3D建模、运动仿真、PLC逻辑信号仿真及验证。

11.2支持功能设计方法,包括需求管理、机械设计、电气设计以及自动化工程。

11.3能够完成包括机械部件、传感器、驱动器和运动的概念的设计与仿真。

11.4在机电概念设计环境中,具有标准的数据转换接口工具,包括STEP、IGES和DXF,用于其它系统数据的输入。

11.5★内置Teamcenter的交互功能,提供入门级的数据管理功能(NX/Manager)。

11.6★具备多学科设计仿真能力,涵盖机械设计、电气设计、概念系统验证、逻辑行为模拟、刚体动力学模拟、过程模拟(机床设计与环境的交互,例如物流)等。

版权所有:吉林爱探索教育文化科技有限公司 吉ICP备2021001574号